Content

- 1 ¿Qué factores influyen en los costos del moldeo por inyección?

- 1.0.0.1 Costo del material

- 1.0.0.2 Costos relacionados con el moho

- 1.0.0.3 Parámetros de proceso y eficiencia

- 1.0.0.4 Equipos y mano de obra

- 1.0.0.5 Optimización del diseño de productos

- 1.0.0.6 Tamaño de lote y logística

- 1.0.0.7 Gestión y factores externos

- 1.0.0.8 Principales componentes de costos de Moldeo por inyección de dos colores

- 2 ¿Cómo reducir el coste del moldeo por inyección en producción?

- 2.0.0.1 Optimizar los costes de los materiales

- 2.0.0.2 Optimice el diseño y la gestión de moldes

- 2.0.0.3 Optimizar el proceso de moldeo por inyección

- 2.0.0.4 Optimización y automatización de equipos

- 2.0.0.5 Optimización de la gestión de la producción

- 2.0.0.6 Estrategias para reducir los costos de moldeo por inyección de dos colores

¿Qué factores influyen en los costos del moldeo por inyección?

Costo del material

Precio de la materia prima: Las fluctuaciones en el precio de los gránulos de plástico (como ABS, PP y PC) afectan directamente los costos y generalmente representan entre el 50% y el 70% del costo total del moldeo por inyección.

Utilización de materiales: Las altas tasas de chatarra (por ejemplo, guías, puertas y piezas defectuosas) aumentan el consumo de material. La optimización del diseño (por ejemplo, reducir el espesor de la pared) o el reciclaje de chatarra pueden reducir los costos.

Aditivos y Masterbatch: Los requisitos especiales (por ejemplo, resistencia al fuego y resistencia a los rayos UV) aumentan los costos del material.

Costos relacionados con el moho

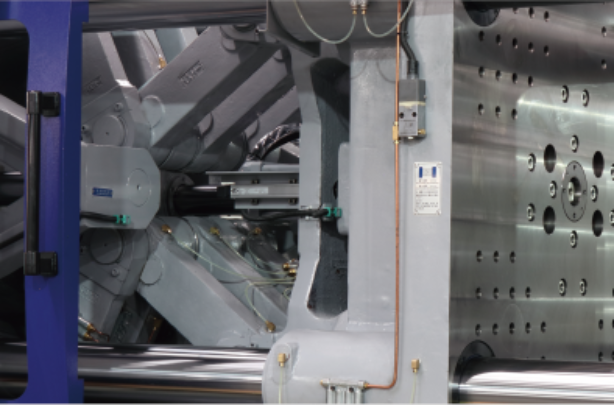

Diseño y complejidad del molde: las estructuras complejas (por ejemplo, deslizadores, elevadores biselados y texturas de precisión) aumentan los costos de fabricación del molde y las dificultades de mantenimiento.

Vida útil del molde: El grado de acero (p. ej., P20, H13) y el tratamiento de la superficie (cromado, nitruración) afectan la vida útil del molde y la frecuencia de reemplazo.

Número de cavidades: Los moldes de múltiples cavidades pueden aumentar la producción de un solo disparo, pero la inversión inicial es mayor, por lo que se debe lograr un equilibrio entre la capacidad de producción y la demanda.

Parámetros de proceso y eficiencia

Tiempo de ciclo: acortar el tiempo de enfriamiento y optimizar los parámetros de presión de mantenimiento puede mejorar la eficiencia, pero evitar defectos (como marcas de hundimiento) causados por un enfriamiento excesivo.

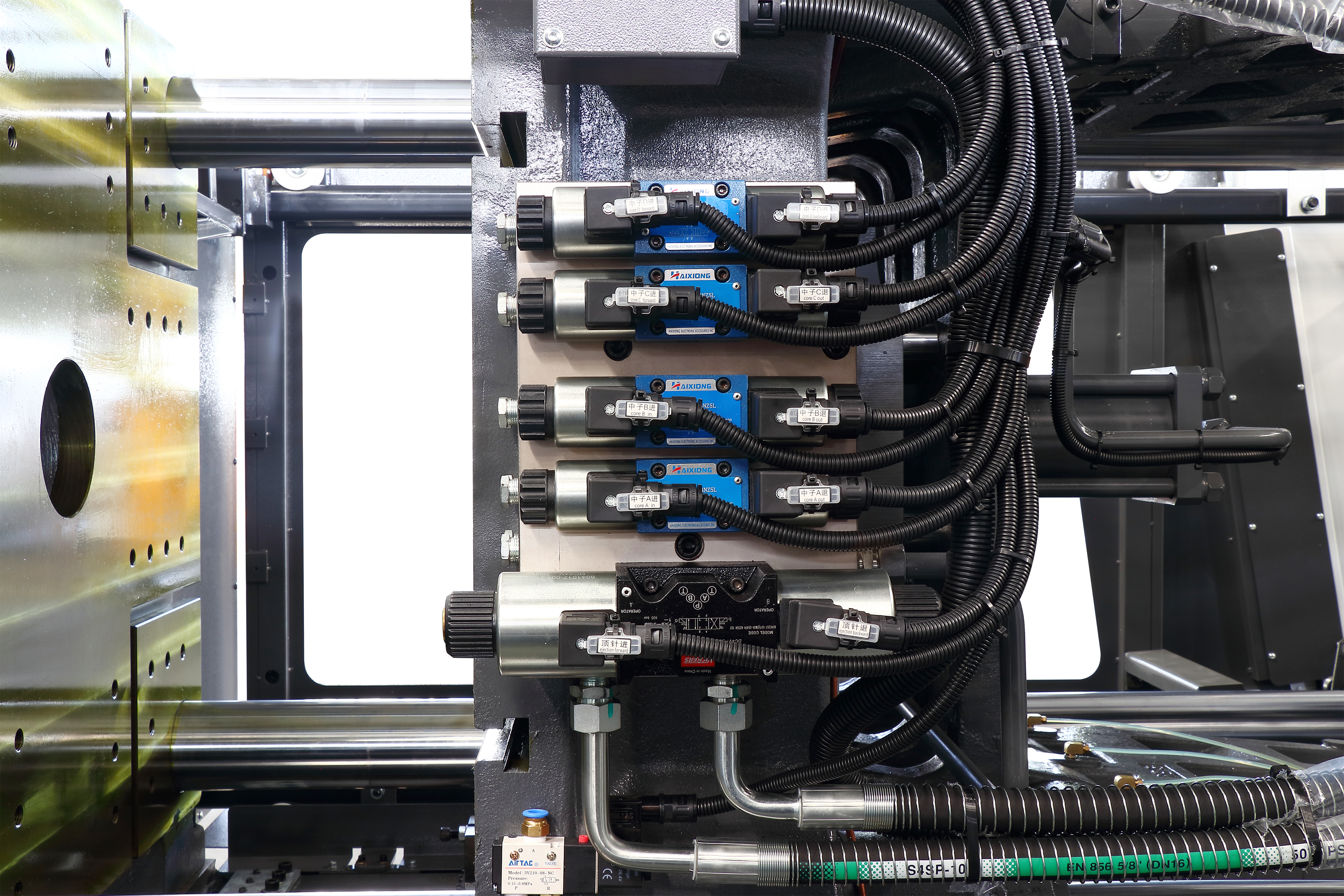

Consumo de energía: Existen diferencias significativas en el tonelaje de la máquina de moldeo por inyección, los modelos hidráulicos versus eléctricos (los modelos eléctricos son energéticamente eficientes pero costosos) y el consumo de energía del sistema de calefacción/refrigeración.

Rendimiento: La inestabilidad del proceso (como las fluctuaciones de temperatura y presión) puede provocar problemas como destellos y disparos cortos, lo que aumenta los costos de chatarra.

Equipos y mano de obra

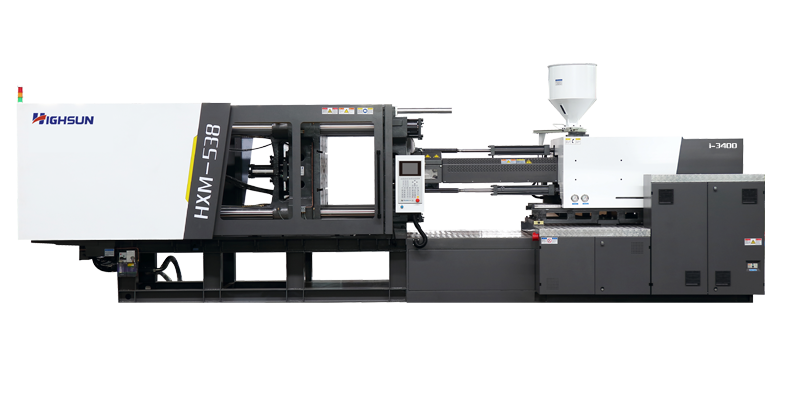

Selección de equipos: Las máquinas de moldeo por inyección de alta precisión son adecuadas para piezas de precisión pero son caras; los equipos usados pueden reducir la inversión pero pueden aumentar los costos de mantenimiento.

Costo laboral: la automatización (robots, eliminación automática de piezas) reduce la dependencia de la mano de obra, pero se debe considerar la inversión inicial.

Mantenimiento y depreciación: el mantenimiento regular del equipo puede reducir el tiempo de inactividad y extender la vida útil.

Optimización del diseño de productos

Uniformidad del espesor de la pared: un espesor de pared desigual puede provocar un enfriamiento desigual, extendiendo el tiempo del ciclo y aumentando la chatarra.

Ángulo y estructura del borrador: un diseño inadecuado puede dificultar el desmoldeo o requerir un posprocesamiento adicional (como pulido). Estandarización: Reducir la cantidad de tipos de piezas y estructuras especializadas puede reducir la complejidad del molde y la producción.

Tamaño de lote y logística

Tamaño del pedido: La producción en grandes volúmenes distribuye los costos de molde y puesta en servicio, mientras que los lotes pequeños generan costos unitarios más altos.

Embalaje y envío: La fragilidad del producto puede requerir un embalaje especializado, lo que aumenta los costos logísticos.

Gestión y factores externos

Estabilidad de la cadena de suministro: los retrasos en las materias primas o los aumentos de precios pueden aumentar los costos.

Cumplimiento ambiental: la eliminación de residuos (por ejemplo, emisiones de COV, certificación de reciclaje) puede generar costos adicionales.

Geografía: Los precios de la energía, los costos laborales y las políticas fiscales varían significativamente según la ubicación de las fábricas.

Principales componentes de costos de Moldeo por inyección de dos colores

- Costo del equipo

Precio elevado de la máquina: Las máquinas de moldeo por inyección de dos colores suelen ser entre 1,5 y 3 veces más caras que las máquinas de moldeo por inyección estándar.

Mayor consumo de energía: requiere dos sistemas de inyección, lo que resulta en un consumo de energía entre un 20% y un 40% mayor que el de las máquinas de un solo color.

- Costo del molde

Alta complejidad del molde: los moldes de dos colores tienen dos conjuntos de cavidades, lo que requiere una alineación precisa y una mayor complejidad de procesamiento. Los costos son de 2 a 4 veces más altos que los moldes estándar.

Alto costo de mantenimiento: debido a la estructura compleja, los costos de reparación y mantenimiento son más altos.

- Costo del material

Materiales mixtos: Requiere la compra de dos plásticos diferentes (por ejemplo, plástico duro y plástico blando), que pueden implicar materiales especiales (por ejemplo, TPE, PC/ABS).

Requisitos de compatibilidad de materiales: Los dos materiales deben adherirse bien; de lo contrario, se requiere un procesamiento adicional (por ejemplo, agregar adhesivo).

- Costo del proceso

Ciclo de depuración largo: el moldeo por inyección de dos colores requiere ajustes de parámetros más complejos (por ejemplo, coincidencia de temperatura y tiempo de inyección), lo que resulta en una mayor tasa de desechos durante la depuración. Desafíos de rendimiento: Las grandes diferencias en la contracción entre dos materiales pueden provocar fácilmente delaminación y deformación, lo que aumenta los costos de chatarra.

- Costos laborales y de gestión

Altos requisitos operativos: requiere técnicos calificados para la puesta en servicio y el mantenimiento, lo que resulta en mayores costos laborales.

Programación de producción compleja: los cambios más frecuentes de color y material afectan la eficiencia.

¿Cómo reducir el coste del moldeo por inyección en producción?

Optimizar los costes de los materiales

(1) Seleccione materiales plásticos adecuados

Evaluar los requisitos de rendimiento: seleccione materiales de menor precio y al mismo tiempo cumpla con el rendimiento del producto (como resistencia, resistencia al calor y apariencia).

Utilice materiales reciclados: agregue una cierta proporción de materiales reciclados (como guías trituradas y productos de desecho) sin afectar la calidad.

Reducir los aditivos: evitar el uso excesivo de aditivos costosos como masterbatches y retardantes de llama.

(2) Mejorar la utilización del material

Optimice el sistema de vertido: utilice moldes de canal caliente para reducir el desperdicio de canal frío.

Reducir el espesor de la pared: reducir el espesor de la pared del producto y el uso de material garantizando al mismo tiempo la resistencia.

Reciclaje: Recoger guías y productos de desecho durante el proceso de moldeo por inyección, triturarlos y reutilizarlos (es necesario evaluar si el rendimiento del material se ve afectado).

Optimice el diseño y la gestión de moldes

(1) Mejorar la eficiencia del molde

Diseño de múltiples cavidades: aumente la cantidad de cavidades del molde para aumentar la producción de un solo disparo.

Optimice el sistema de enfriamiento: utilice enfriamiento conformado o diseño de canales de agua de alta eficiencia para acortar el tiempo de enfriamiento. Simplifique la estructura: reduzca los mecanismos complejos como deslizadores y elevadores, y reduzca el costo de fabricación y mantenimiento de moldes. (2) Prolongar la vida útil del molde Seleccione acero de alta calidad (como H13, S136) y realice un tratamiento de superficie (cromado, nitruración) para reducir el desgaste. Mantenimiento regular: limpie la cavidad del molde y revise los pasadores guía/ascensor para evitar tiempos de inactividad o desechos debido a daños en el molde.

Optimizar el proceso de moldeo por inyección

(1) Acortar el ciclo de producción Reducir el tiempo de enfriamiento: optimizar el diseño de la ruta del agua de enfriamiento o utilizar tecnología de enfriamiento rápido (como insertos de berilio y cobre). Ajuste los parámetros de presión de retención: evite una presión de retención excesiva que provoque un ciclo prolongado o desperdicio de material. Moldeo por inyección de alta velocidad: utilice una alta velocidad de disparo para reducir el tiempo de llenado, pero evite destellos o quemaduras. (2) Mejorar la tasa de rendimiento Estabilidad del proceso: encontrar la combinación óptima de parámetros de temperatura, presión y velocidad a través de DOE (diseño de experimentos).

Optimización y automatización de equipos

(1) Seleccione la máquina de moldeo por inyección adecuada

Máquina de moldeo de tonelaje

Coincidencia de tonelaje: Evite "un caballo grande tirando de un carro pequeño" y seleccione una máquina con la fuerza de sujeción adecuada para reducir el consumo de energía.

Modelos de ahorro energético: Dar prioridad a las máquinas de moldeo por inyección totalmente eléctricas o híbridas (30%~50% más eficientes energéticamente que las prensas hidráulicas).

(2) Reducir la dependencia del trabajo manual

Extracción automatizada de piezas: utilice un robot para retirar piezas, lo que reduce el tiempo de operación manual y los errores.

Sistema de alimentación centralizado: Transporta automáticamente las materias primas, reduciendo los errores manuales de alimentación y mezcla.

Optimización de la gestión de la producción

(1) Producción y programación por lotes

Reducir el número de cambios de molde: ampliar el lote de producción del mismo producto fusionando pedidos.

Organice racionalmente los planes de producción: evite el cambio frecuente de materiales o moldes y reduzca el desperdicio de depuración.

(2) Gestión de la cadena de suministro

Adquisiciones centralizadas: firmar acuerdos a largo plazo con proveedores para reducir los costos de adquisición de materias primas.

Adquisiciones localizadas: Reducir los costos de transporte y almacenamiento.

(3) Gestión energética

Consumo máximo de energía: Organice procesos que consuman mucha energía durante períodos de bajos precios de la electricidad. Recuperación de calor residual: utilice el calor residual del agua de refrigeración de la máquina de moldeo por inyección para calentar el taller u otros fines.

- Optimización del diseño de productos

Estructura simplificada: reduzca características complejas innecesarias (como socavados y paredes delgadas) para reducir la complejidad del molde y del proceso.

Diseño estandarizado: utilice estructuras universales siempre que sea posible para reducir la necesidad de moldes especializados.

DFM (Diseño para fabricación): considere la viabilidad del moldeo por inyección durante la fase de diseño para evitar modificaciones costosas más adelante.

Estrategias para reducir los costos de moldeo por inyección de dos colores

- Optimización de la selección de equipos

Elija un modelo de máquina según la demanda:

Si los volúmenes de producción son bajos, considere una máquina rotativa de moldeo por inyección de dos colores (menor costo que un tipo paralelo).

Para productos de tamaño pequeño, elija una máquina pequeña de dos colores para reducir el consumo de energía y el desperdicio de material.

Equipo usado o arrendamiento: inicialmente, considere utilizar equipo usado o arrendamiento para reducir la presión de inversión.

- Optimización del diseño de moldes

Estructura simplificada: reduce mecanismos complejos como deslizadores y elevadores para reducir la dificultad de procesamiento.

Diseño de rotación en molde: utilice un núcleo giratorio en lugar de un molde de doble cavidad para reducir los costos del molde.

Base de molde estandarizada: utilice una base de molde universal y personalice solo los componentes principales para reducir los costos de desarrollo.

- Costo del material Control

Priorice la compatibilidad de materiales: elija materiales con tasas de contracción similares (por ejemplo, PP TPE) para reducir el riesgo de delaminación.

Utilice materiales reciclados: utilice materiales reciclados en áreas donde el rendimiento no se vea afectado (por ejemplo, estructuras internas).

Reducción de materiales costosos: por ejemplo, para piezas exteriores, utilice únicamente material de alto brillo para la capa exterior y material estándar para la capa interior.

- Optimización de procesos

Ajuste fino de parámetros: utilice experimentos DOE para identificar la combinación óptima de temperatura, presión y tiempo de enfriamiento.

Control de temperatura del molde: controle de forma independiente dos temperaturas del molde para garantizar la calidad de la interfaz del material.

Monitoreo automatizado: instale sensores para monitorear el proceso de moldeo por inyección en tiempo real para reducir el error humano.

- Mejora de la gestión de la producción

Producción por lotes: maximice el ciclo de producción del mismo producto y reduzca el tiempo de cambio de molde/material.

Mantenimiento preventivo: Mantenga periódicamente moldes y máquinas para evitar tiempos de inactividad inesperados.

Capacitación de operadores: mejore la comprensión de los técnicos sobre el proceso de dos colores y reduzca el desperdicio de depuración.

- Reducción de costes de diseño de productos

Reducir las áreas de dos colores: utilice el diseño de dos colores solo en áreas esenciales (como botones y sellos).

Simplificación estructural: evite el sobrediseño, como reemplazar parte de la estructura de dos colores con sobremoldeo.

Español

Español  English

English русский

русский Español

Español Português

Português عربى

عربى

+86-188 6861 6288

+86-188 6861 6288 haixiong@highsun-machinery.com

haixiong@highsun-machinery.com No.36 Carretera del Sur de Yongjiang, distrito de Beilun. Ciudad de Ningbo, 315800, China

No.36 Carretera del Sur de Yongjiang, distrito de Beilun. Ciudad de Ningbo, 315800, China