- Productos

- Máquina Servo HXM

- Optimización HXM para caja / cubo de pintura

- Máquina HXH de alta velocidad

- Máquina HXS de dos colores

- Máquina híbrida HXYD

- Máquina de moldeo por inyección de PVC

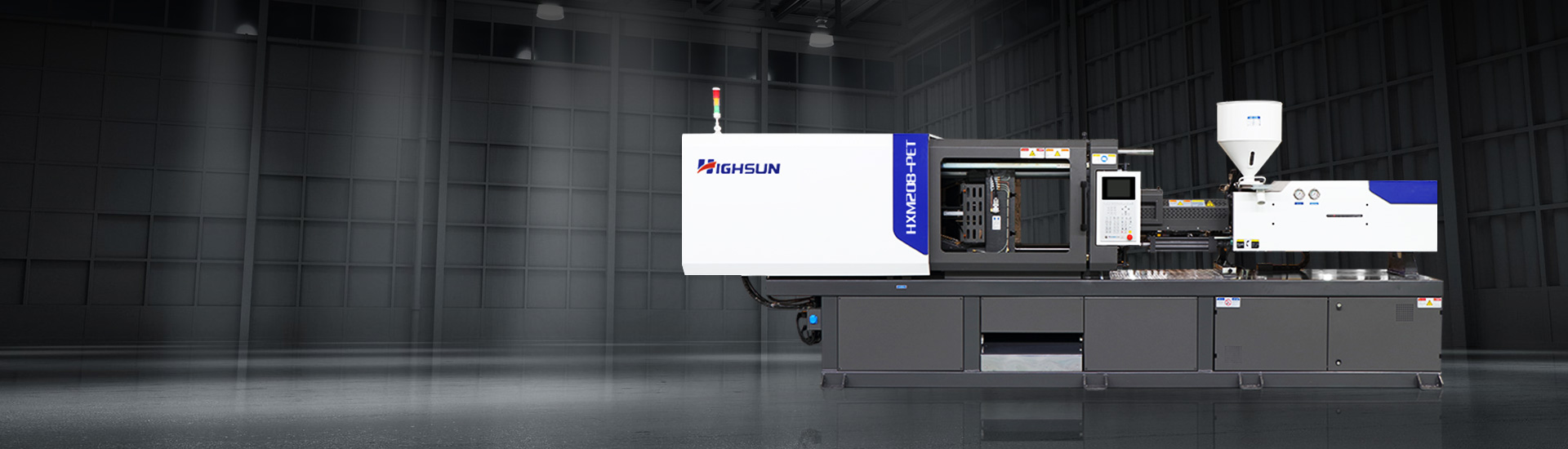

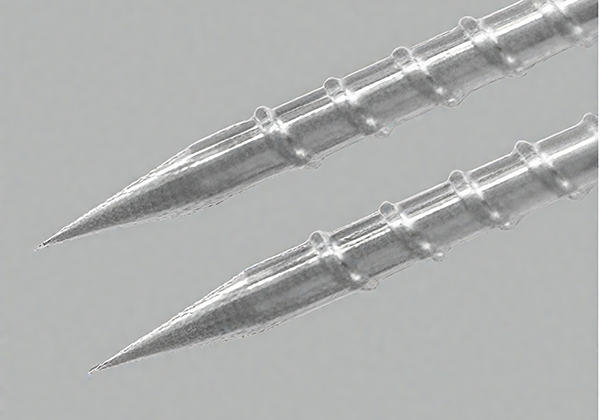

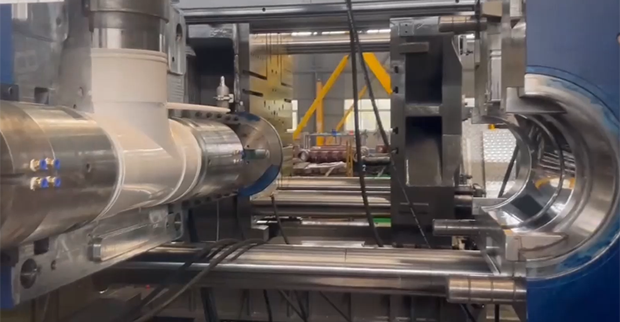

- Máquina de moldeo por inyección de preformas de PET

- Máquina SP Smart Power de alto rendimiento

- Máquina De Moldeo Por Inyección De Dos Placas HXZ

- Aplicación

- Tecnología

- Sobre Highsun

- Noticias

- Contáctenos

Consulta ahora

- Productos

- Máquina Servo HXM

- Optimización HXM para caja / cubo de pintura

- Máquina HXH de alta velocidad

- Máquina HXS de dos colores

- Máquina híbrida HXYD

- Máquina de moldeo por inyección de PVC

- Máquina de moldeo por inyección de preformas de PET

- Máquina SP Smart Power de alto rendimiento

- Máquina De Moldeo Por Inyección De Dos Placas HXZ

- Aplicación

- Tecnología

- Sobre Highsun

- Noticias

- Contáctenos

Consulta ahora

Español

Español  English

English русский

русский Español

Español Português

Português عربى

عربى

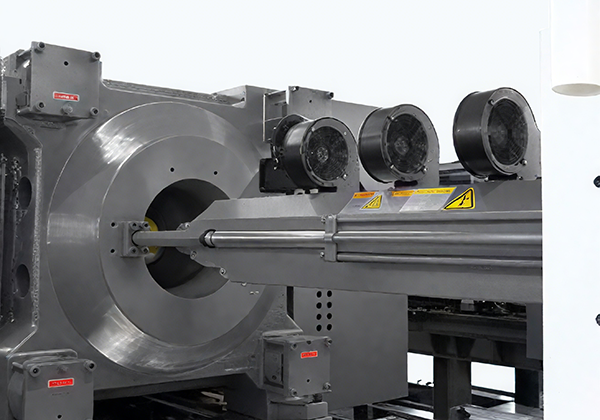

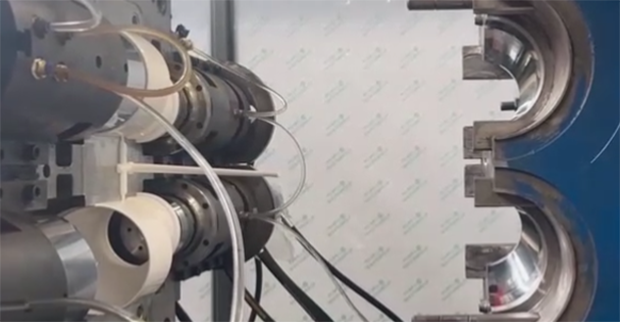

Puertas de seguridad ampliadas para que sean compatibles con la estructura del cilindro de tracción central de

Puertas de seguridad ampliadas para que sean compatibles con la estructura del cilindro de tracción central de

+86-188 6861 6288

+86-188 6861 6288 haixiong@highsun-machinery.com

haixiong@highsun-machinery.com No.36 Carretera del Sur de Yongjiang, distrito de Beilun. Ciudad de Ningbo, 315800, China

No.36 Carretera del Sur de Yongjiang, distrito de Beilun. Ciudad de Ningbo, 315800, China