- Productos

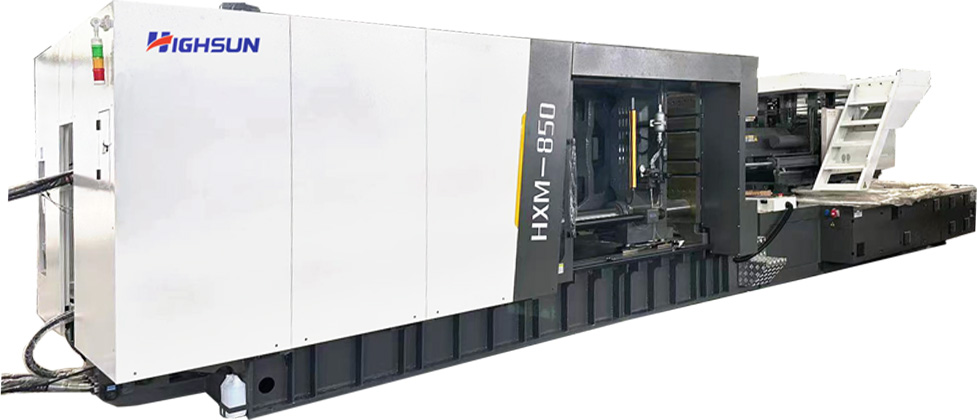

- Máquina Servo HXM

- Optimización HXM para caja / cubo de pintura

- Máquina HXH de alta velocidad

- Máquina HXS de dos colores

- Máquina híbrida HXYD

- Máquina de moldeo por inyección de PVC

- Máquina de moldeo por inyección de preformas de PET

- Máquina SP Smart Power de alto rendimiento

- Máquina De Moldeo Por Inyección De Dos Placas HXZ

- Aplicación

- Tecnología

- Sobre Highsun

- Noticias

- Contáctenos

Consulta ahora

- Productos

- Máquina Servo HXM

- Optimización HXM para caja / cubo de pintura

- Máquina HXH de alta velocidad

- Máquina HXS de dos colores

- Máquina híbrida HXYD

- Máquina de moldeo por inyección de PVC

- Máquina de moldeo por inyección de preformas de PET

- Máquina SP Smart Power de alto rendimiento

- Máquina De Moldeo Por Inyección De Dos Placas HXZ

- Aplicación

- Tecnología

- Sobre Highsun

- Noticias

- Contáctenos

Consulta ahora

Español

Español  English

English русский

русский Español

Español Português

Português عربى

عربى

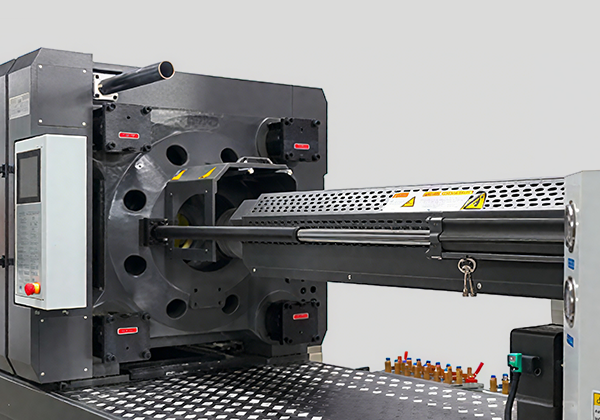

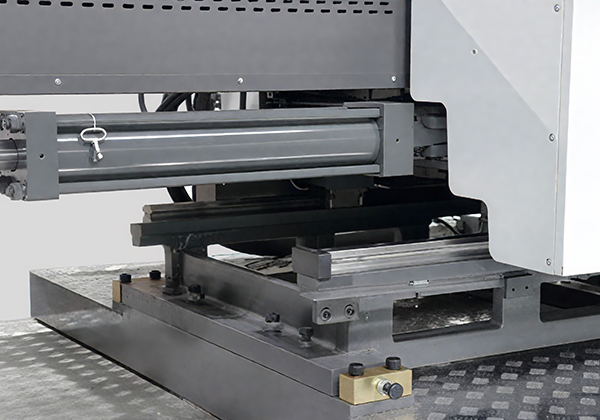

SISTEMA DE MENSAJERÍA INSTANTÁNEA DE ALTA VELOCIDAD

SISTEMA DE MENSAJERÍA INSTANTÁNEA DE ALTA VELOCIDAD

+86-188 6861 6288

+86-188 6861 6288 haixiong@highsun-machinery.com

haixiong@highsun-machinery.com No.36 Carretera del Sur de Yongjiang, distrito de Beilun. Ciudad de Ningbo, 315800, China

No.36 Carretera del Sur de Yongjiang, distrito de Beilun. Ciudad de Ningbo, 315800, China